尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接

3D列印的一大潛力是可以製造複雜設計的產品,使得很多我們原來所熟悉的產品變得跟原來的設計相比零件更少,材料更少,具備同樣甚至更好的力學性能,可以說增材製造為設計師們打開了一個全新的領域。

在3D列印的加工工藝中,設計師可以更多的去關注這個產品要做到的性能目標是什麼?可以設計一個具有相同功能特性的產品而使用較少的材料嗎?怎樣獲得成本節約?正是增材製造的靈活性使得零件正變得越來越複雜、更集成、更輕,同時滿足產品的性能要求。

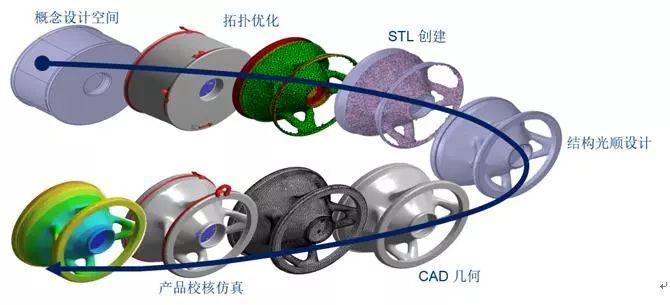

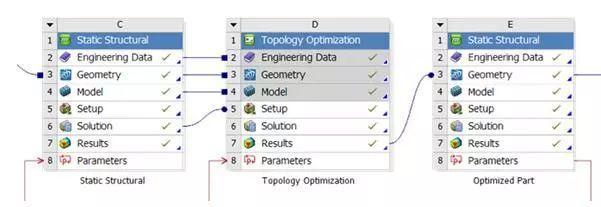

下面以一個完整的面向3D列印的先進設計流程通常包括如下幾個步驟:

Step1

拓撲優化:確定概念設計。

Step2

後拓撲結構設計:包括模型光順處理、實體化、點陣結構設計等。

Step3

設計驗證:對設計方案進行性能仿真,確定其符合設計要求。

Step4

參數優化:在設計驗證的基礎上進一步進行詳細的設計優化和定型。

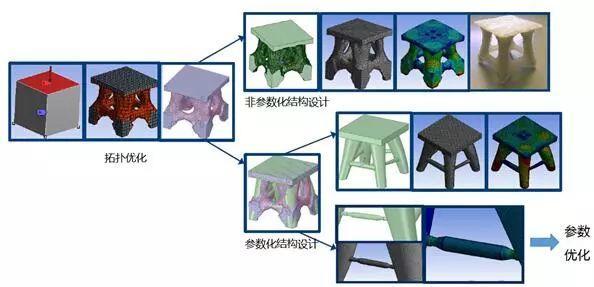

拓撲優化

拓撲優化基於已知的設計空間和工況條件以及設計約束,考慮工藝約束,比如增材製造的懸垂角,確定剛度最大、質量最小的設計方案。它通過計算材料內最佳的傳力路徑,通過優化單元密度確定可以挖除的材料,最終的優化結果為密度分布:0(完全去除)~1(完全保留)。拓撲優化革新了傳統的功能驅動的經驗設計模式,做到了以做到產品性能驅動的設計,成為真正的正向設計模式。

拓撲優化的成熟產品比較多,如ANSYS Topology、Genesis、optiStruct、SolidThinking、Tosca等。根據3D科學谷,隨著3D列印對拓撲優化工具需求的發展,市場上還出現了基於雲的拓撲優化軟件,例如ParaMatters的CogniCAD和Frustum的Generate(被PTC收購)。

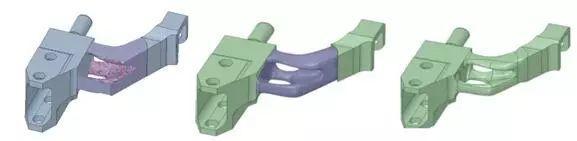

後拓撲結構設計

拓撲優化僅僅給出材料分布的概念設計,在拓撲優化概念設計模型的基礎上,應用專業的後拓撲模型處理技術進行後拓撲模型處理,在最大限度保留拓撲優化結構特徵的基礎上形成符合力學要求、美學要求以及裝配要求的最終設計模型,並根據需要對其進行參數化以利後續參數化詳細設計。

後拓撲模型處理的關鍵環節如下,根據需要選擇具體步驟。

Step1 拓撲優化結果(保留材料區域)輸出STL格式。

Step2 片體模型處理(清理、修復、光順、逆向工程等)。

Step3 實體建模操作:點陣結構設計、實體化、模型重構等。

Step4 模型參數化(如果後續需要進行參數優化)。

後拓撲模型結構設計需要可對片體模型進行處理和逆向工程操作的軟件工具,如ANSYS Spaceclaim、Materialise 3-Matic等。

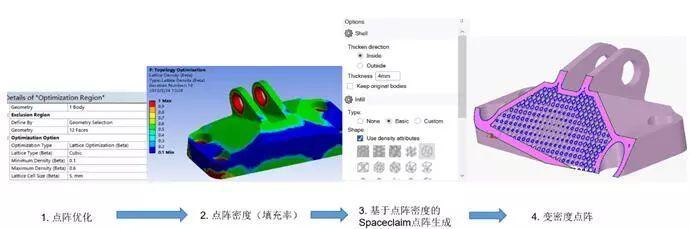

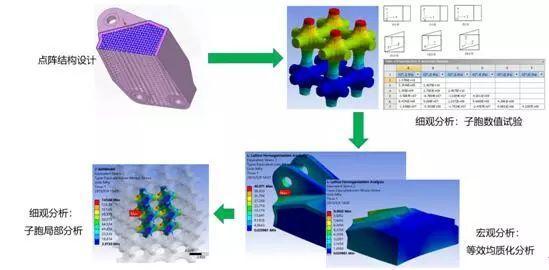

點陣結構的設計與拓撲優化可以做到流程上的集成,基於拓撲優化可以做到點陣結構的優化設計,以ANSYS Topology為例,基於選定的點陣結構類型,拓撲優化可以對點陣結構密度進行優化,基於優化的點陣結構密度,ANSYS Spaceclaim自動生成變密度的點陣結構。

點陣結構設計需要專業的設計軟件來完成,例如ANSYS Spaceclaim和Materialise 3-Matic均提供了多種內置點陣結構,用戶可以直接選擇點陣結構類型自動完成選定區域的點陣設計,並通過參數來控制其填充率和尺寸。

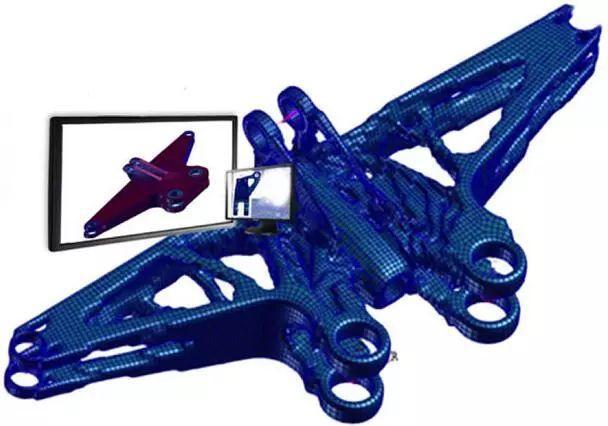

設計驗證與點陣結構分析

拓撲優化的設計方案需要應用仿真手段進行性能驗證,包括結構力學性能、流體動力學性能等,這需要拓撲優化流程與仿真流程的集成與數據傳遞。根據3D科學谷,目前被應用的比較廣泛的有限元分析軟件主要來自ABAQUS、ANSYS、MSC等。常見的有限元軟件包括MSC.Nastran、Ansys、Abaqus、LMS-Samtech、Algor、Femap/NX Nastran、Hypermesh、LUSAS、COMSOL Multiphysics、FEPG等等。

點陣結構方面,點陣結構由於其結構複雜性和龐大的構件數量而成為仿真的難點,尤其是點陣結構的優化設計技術是需要解決的一個問題。

在這方面,安世中德咨詢有限公司開發了專門的集成於ANSYS Workbench的點陣結構仿真分析模塊Lattice Simulation。其基本思想是以宏細觀結合多尺度算法為基礎的等效均質化力學方法。即基於細觀分析方法(子胞分析)獲取點陣結構宏觀均質化力學特性,然後通過宏觀分析對點陣結構進行等效模擬,再回到細觀,基於宏觀計算結果對點陣結構進行局部細節模擬。

點陣結構多尺度仿真分析關鍵技術環節包括:

Step1 點陣結構胞元的確定。

Step2 點陣結構胞元的均勻化分析以及點陣結構等效性質(等效彈性矩陣)的確定。

Step3 針對實際工況,進行整體結構經等效均勻化後的計算,確定整體變形和應變。

Step4 點陣結構胞元的局部應力分析(基於均質化應變確定點陣結構的強度)。

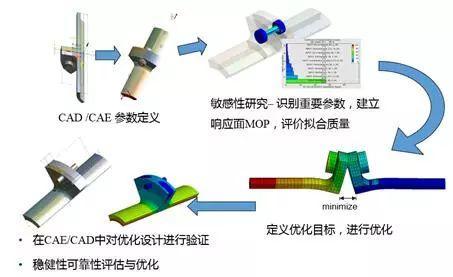

參數優化

拓撲優化後的結構設計流程進入設計驗證階段後,即進入了詳細設計定型階段,而結合參數優化技術進行設計定型,是一種更有效的詳細設計手段。

參數優化的一般流程包括以下步驟:

Step1 參數化建模:包括參數化CAD模型(如尺寸參數)以及參數化有限元模型(如載荷工況條件參數化)。

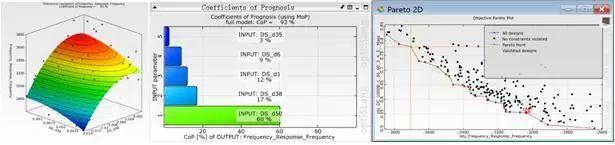

Step2 參數敏感性分析:識別重要性參數,過濾無關參數,並建立高質量響應面,為後續快速優化做準備。

Step3 優化分析:定義優化目標、約束條件,設定優化算法進行優化計算。

Step4 設計驗證:對最終的優化設計進行驗證性分析。

Step5 穩健性可靠性評估:若對可靠性有要求,則進行穩健性可靠性分析與優化。

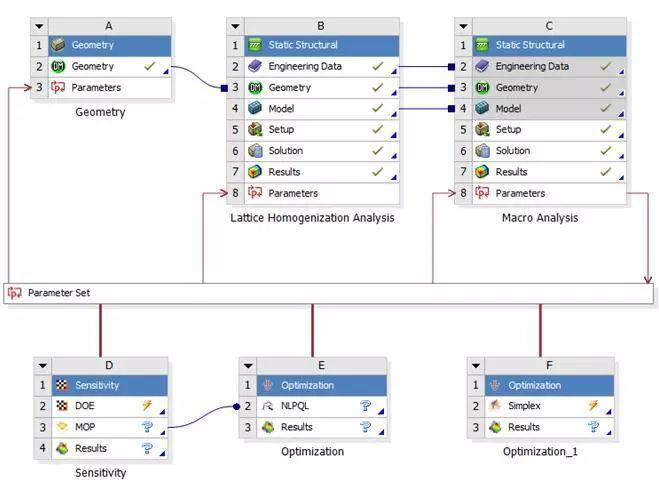

參數化建模是參數優化的基礎,基於拓撲優化的設計方案做到參數化建模要求具備無參數模型的參數化轉換工具,如ANSYS Spaceclaim,可以基於任何無參數CAD模型進行直接參數化設計,為後拓撲參數化建模提供了便利,參數化模型可直接關聯到ANSYS Mechanical環境,並與ANSYS參數優化模塊optiSLang做到雙向關聯,完成參數優化設計。

優化分析基於專業的參數優化工具進行,目前主流的參數優化軟件有ANSYS optiSLang、iSight、ModelCenter等。以ANSYS optiSLang為例,optiSLang可與眾多主流的CAE求解器集成進行優化設計,並集成在ANSYS Workbench環境中,無縫調用ANSYS求解器(以及點陣分析工具)完成響應(如重量、應力、剛度、固有頻率等)計算,並應用先進的優化搜尋算法尋找滿足優化目標和優化約束的最佳設計變量,最終獲取滿足性能要求的最佳設計方案。

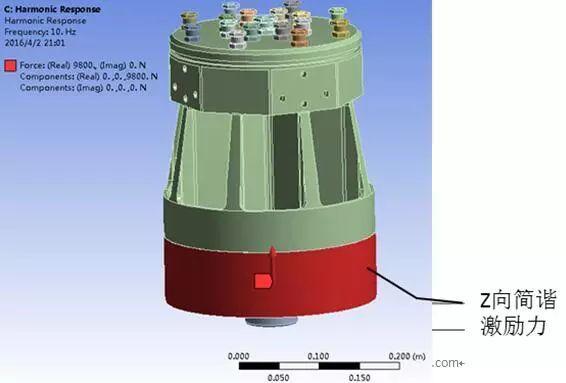

拓撲優化與參數優化聯合應用實例

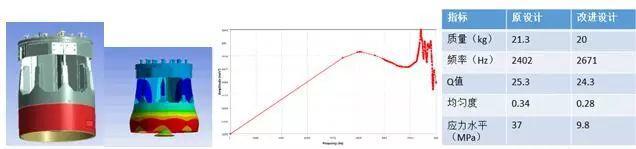

鋁合金振動台動圈骨架的工作狀態為振動環境,設計要求一階共振頻率盡可能高,同時滿足其他性能指標要求(包括強度、Q值、橫向振動、台面均勻度等)。其原始設計工作頻率偏低,不能達到預期,希望通過優化設計來提升性能,優化目標是:

– 質量不增加。

– 豎向一階共振頻率盡量提升。

– 其餘性能指標與原設計相當於或優於原設計(強度、Q值、橫向振動、台面振動均勻度)。

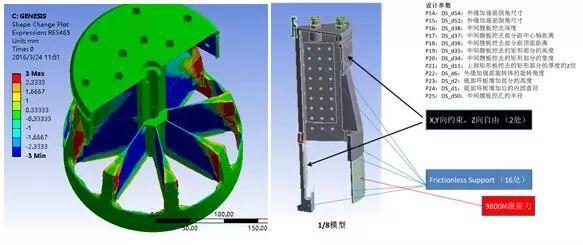

振動台動圈骨架優化設計的優化過程分為三個步驟:

Step1 拓撲形貌優化:以Z向剛度最大為目標搜尋重量最小的材料分布。

(1)拓撲優化(2)參數化建模

Step2 參數化建模:基於拓撲優化的結果建立參數化CAD模型。

(3)參數優化

Step3 參數優化:以質量不增加和Z向一階共振頻率最大化為目標進行優化。

(4)優化結果

最終優化結果在質量降低1.3kg的情況下頻率提升270Hz,其他性能指標也全面提升。

以上就是悟空列印坊3D列印服務廠家為大家介紹的有關3D列印服務廠家是如何進行模型設計優化的分析,希望可以給大家提供參考。

悟空列印坊,一站式3D列印服務公司,提供200多種材料的0.05mm精度的3D列印手板模具,3D列印動漫手辦,3D列印建築模型,3D列印人像,3D列印沙盤模型等列印服務。本文出自:http://www.3ddaying.com/