尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接❤️

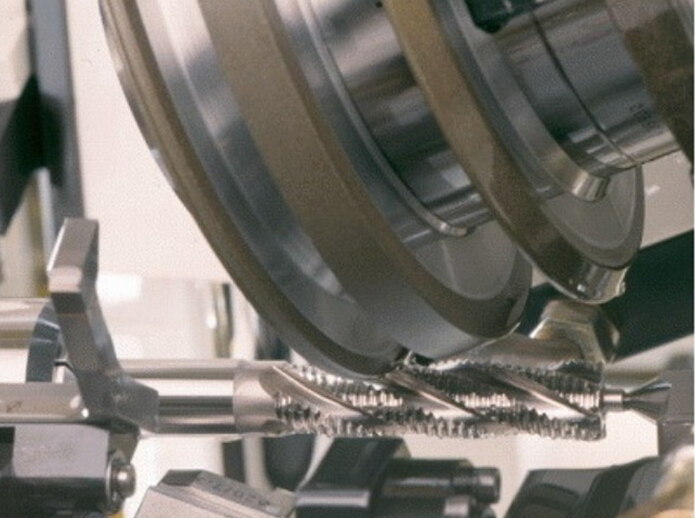

高速磨削包括高速磨削與強力磨削(或稱緩進給磨削、蝙動進給磨削),近年來開始將二者結合而形成高速深磨技術。磨削速度大於45 m/s以上的磨削稱為高速磨削,高速磨削可以獲得明顯的技術和經濟效益。當磨削速度為50~60 m/s時,生產效率可提高30%~100%,砂輪耐用度提高70%~ 100%,工件表面粗糙度降低50%。由於砂輪製造技術的進步,保障了安全性,目前高速磨削的線速度達250 m/s,並成功進行了500 m/s的超高速磨削。

強力磨削一般指以大的磨削深度進行磨削加工,如緩進給磨削,磨削深度可達1~30 mm,為普通磨削的100~1000倍,工件進給緩慢(5~300 mm/min),一次或數次行程中將工件加工至尺寸要求,可以做到「以磨代車」、「以磨代銑」等。磨削加工認準鈦浩機械,強力磨削生產效率高,能獲得較高的加工精度,適合於韌性材料(如鎳基合金和淬火硬材料),並特別適合於成形面和溝槽、難加工材料的磨削加工,並可以從鑄、鍛毛坯直接磨削出符合要求的零件。

磨削速度V0提高到150m/s以上時,稱為超高速磨削。一般說來,超高速磨削具有如下優勢:

1、磨削效率高,砂輪損耗小

隨著磨削速度的大幅度提高,單顆磨料切下的磨屑厚度變小磨屑變得非常細薄,導致單顆磨教承受的磨削力大幅減小,總磨削力大大減小,砂輪損耗速度下降,提高丁秒輪耐用度。同時,在高速磨削條件下,可以採用更大的工件進給速度和磨削深度,使得單位時間內參與切削的磨粒數增加,從而提高磨削效率。

實驗表明,磨削速度愈高,單位時間內參予切削的磨粒數愈多,磨除的磨屑增多,且工件進給速度應與砂輪線速度的1.13次方成比例,故超高速磨削會使磨削效率大幅提高。磨削加工認準鈦浩,與此相應,超高速磨削時單個磨粒上所承受的磨削力大為減少,從而降低了砂輪的磨損。許多實驗表明,當磨削力不變時,砂輪線速度Vs從80m/s提高至200m/s,磨削效率提高2.5倍,CBN砂輪的壽命也延長了1倍。

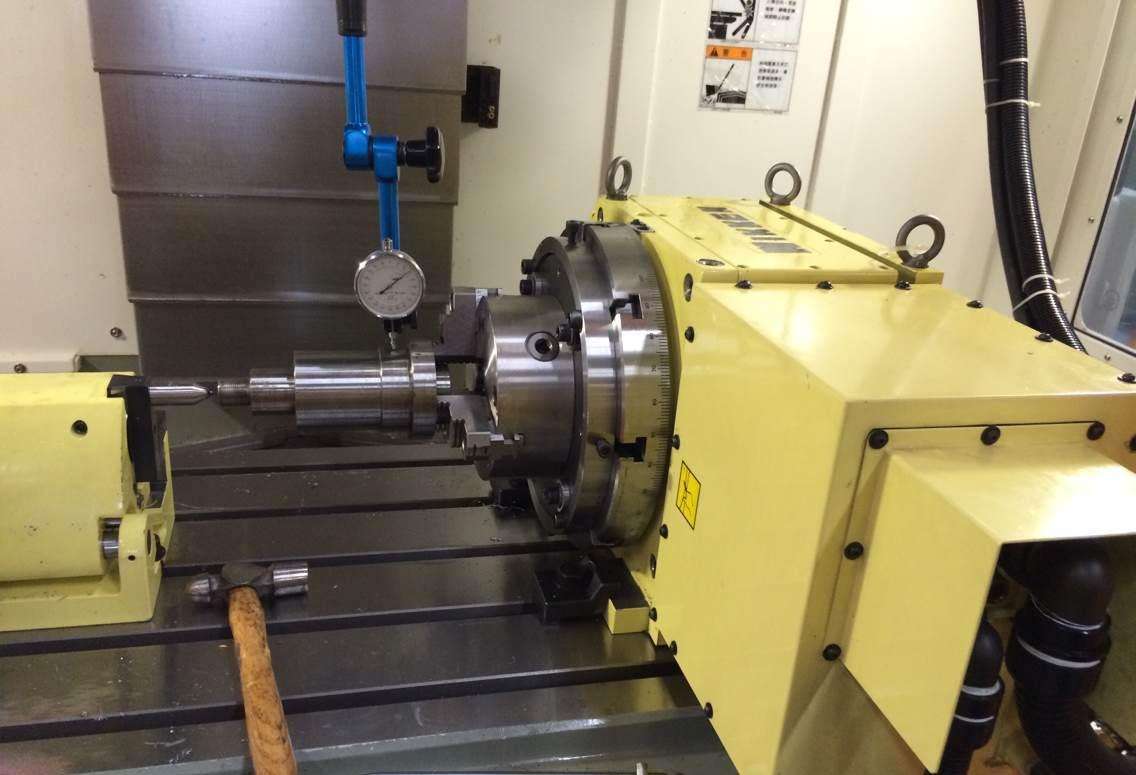

2、磨削力小,加工精度高

由於超高速磨削時磨屑厚度變薄,在磨削效率不變的條件下,法向磨削力會隨Vs的增高而顯著減少(Vs為200m/s時的法向磨削力僅為80m/s時的46%),從而使工藝系統的變形減少。加之超高速磨削的激振頻率遠高於工藝系統的固有頻率,不會引起共振。其共同結果是促使磨削精度提高。

3、工件表面質量好

超高速磨削時,由於磨削速度很高,單個磨屑的形成時間極短,工件表面的彈性變形層變淺,磨削溝痕兩側因塑性流動而形成的隆起高度變小,磨屑形成過程中的耕犁和滑擦距離變小,工件表面層硬化及殘餘應力傾向減小。此外,由於磨粒的速度極高,磨削產生的熱來不及擴散到工件體內就被磨屑帶走,傳入工件體內的熱的比例很小、所以能夠減少或避免工件的磨削燒傷,提高工件的表面質量。

實驗表明,在其它條件一定時,當砂輪線速度從33m/s升至200m/s,磨削表面粗糙度則由Ra2.0降至Ra1.1。由於超高速磨削過程中大量磨削熱將被磨屑帶走,傳入工件的比例很小,不僅不易發生表面燒傷,而且表面殘餘應力層的深度也隨之變小。

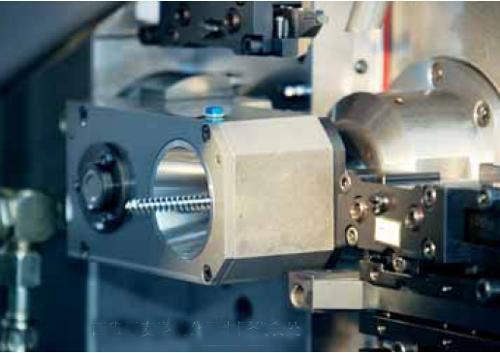

將超高速磨削與緩進給磨削技術結合起來,形成高的砂輪線速度、高進給速度及大切深的磨削方式,就是高速深磨技術。高速深磨技術可以直觀地看成是緩進給磨削向更高砂輪線速度和進給速度域的發展。由於在超高速磨削的基礎上兼顧了緩進給磨削大切深的特點,高速深磨可以獲得極高的材料去除率和良好的表面質量與表面完整性。

試驗發現,在高速深磨條件下,鈦合金單位面積法向和切向磨削力明顯減小,同時也能減小比磨削能,在提高加工效率的同時獲得更好的加工質量;高速深磨鈦合金時以塑性去除方式為主,材料主要以滑擦和耕犁的形式被去除。CBN 砂輪更適宜於高速深磨鈦合金。

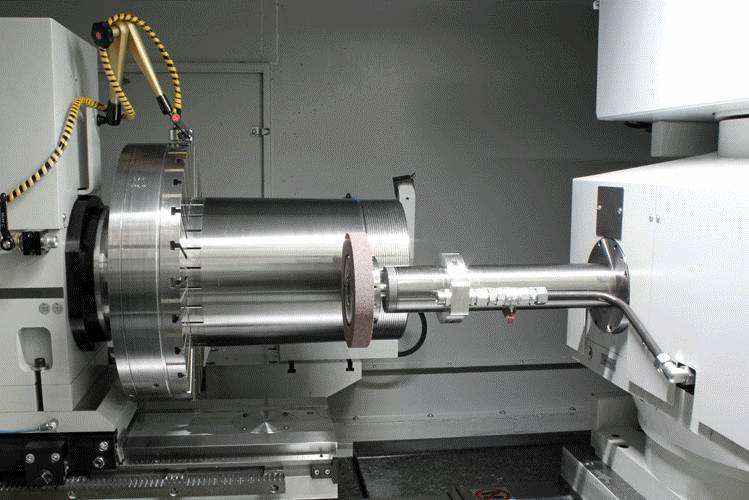

高速磨削是通過提高金剛石砂輪線速度來達到提高磨削去除率和磨削質量的工藝方法。隨著緩進給磨削、高速磨削等高效率磨削的發展,已能從毛坯直接把零件磨削成形。也有用磨削作為荒加工的,如磨除鑄件的澆冒口、鍛件的飛邊和鋼錠的外皮等。

高速磨削技術是磨削工藝本身的革命性躍變,是適應現代高科技需要而發展起來的一項新興綜合技術,它集現代機械、電子、光學、計算機、液壓、材料及計量等先進科技成就於一體。鈦浩機械是以機床主軸、回轉頂針、絲杠絲桿、軸加工、數控車床加工、刀柄刀桿、夾頭接桿為公司的主打產品,隨著砂輪強度和機床製造等關鍵技術的進步,砂輪速度大大提高,目前磨削去除率已猛增到了3 000mm3/mm·s,甚至更多,可與車、銑、刨等切削加工相媲美,尤其近年來各種新興硬脆材料,如光學晶體、光學玻璃、陶瓷、單晶矽等的廣泛應用,推動了高速磨削技術的迅猛發展。