尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接❤️

集微網消息(文/Jimmy),路透社報導,在日本豐田南部的一家工廠,機器人一開始分擔質檢員的工作。這場疫情加速豐田的「go and see」體系的轉變,該體系曾在20世紀推進了大規模生產的革命。

在武藏精工的汽車零部件廠內,一隻機械手臂拿起並旋轉一個錐齒輪,對著光線掃描齒輪的齒面以尋找缺陷。整個檢查大約需2秒鐘,類似於受過高度訓練的員工,每班可檢查1000件左右。

武藏CEO Hiroshi Otsuka對路透表示,日復一日地檢查1000件完全相同的東西需要很多技能和專業知識,但不是很有創意。我們想讓工人們從這些任務中解脫出來。

長期以來,全球制造商一直在生產中使用機器人,而類似質檢這樣的棘手工作則主要由人類來完成。但為防止疫情傳播而採取的社交隔離措施已促使人們對工廠的模式進行反思。這促使更多機器人和其他技術加入到質量控制中,包括在疫情之前就已採用的遠程監測。

在日本,這種方法與豐田生產體系的「現馳現物」截然不同。「現馳現物」是豐田生產體系的一部分,被日本制造商以近乎宗教般的熱情擁抱了幾十年。

這一過程要求工人們持續監控生產線的各個方面,以發現不正常的地方,並使質量控制成為自動化工廠中最後的人力堅守之一。

然而,就連豐田汽車自身,當被問及如何將這一程序自動化時,一位發言人表示:”我們一直在尋找改進生產流程的方法,包括有意義的自動化流程。”

隨著人工智慧技術的進步,設備的價格越來越便宜,但客戶對質量的要求也越來越嚴格。然而,自動化檢查具有挑戰性,因為需要教會機器人識別一種特定產品的數萬個可能缺陷,並立即應用學到的知識。

武藏每5萬件產品就有一件的低缺機率使得公司沒有足夠的殘次樣本來開發一種高效的人工智慧算法。

但以色列企業家Ran Poliakine提出了一個解決方案,他將他在醫療診斷中使用的人工智慧和光學技術應用到了生產線上。

他的想法是,通過將算法建立在多達100個完美或近乎完美的單元(對所謂的黃金樣本進行了修改)的基礎上,教會機器識別好東西,而不是壞東西。

自從這一突破後,Poliakine的初創公司SixAI和武藏成立了一家名為MusashiAI的合資企業,專門開發和出租質量控制機器人,這在該領域還是第一次。

Poliakine稱,自3月份新型冠狀病毒蔓延全球以來,來自日本、印度、美國和歐洲汽車制造商、零部件供應商和其他公司的咨詢增加了三倍。

今年早些時候,義大利汽車零部件制造商Marelli(前身為Calsonic Kansei)也開始在日本的一家工廠使用人工智慧質量檢測機器人。該公司上月對路透社表示,希望人工智慧在未來幾年的質量檢測中發揮更大作用。

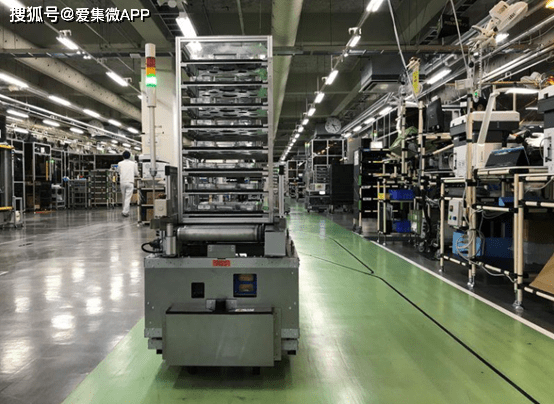

列印機制造商理光株式會社計劃在2023年3月之前在其日本一家工廠實現滾筒和碳粉盒全部生產過程的自動化。機器人已經完成了大部分的生產過程,自今年4月以來,技術人員一直在家監控工廠車間的設備。

(校對/零叁)