尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接❤️

高速切削加工作為模具製造中最為重要的一項先進製造技術,是集高效、優質、低耗於一身的先進製造技術。在常規切削加工中備受困擾的一系列問題,通過高速切削加工的應用得到了解決。其切削速度、進給速度相對於傳統的切削加工,以級數級提高,切削機理也發生了根本的變化。與傳統切削加工相比,高速切削加工發生了本質性的飛躍,其單位功率的金屬切除率提高了30%~40%,切削力降低了30%,刀具的切削壽命提高了70%,留於工件的切削熱大幅度降低,低階切削振動幾乎消失。

高速切削之所以得到工業界越來越廣泛地應用,是因為它相對傳統加工具有顯著的優越性,具體說來有以下特點:

一、生產效率有效提高。

高速切削加工允許使用較大的進給率,比常規切削加工提高5~10倍,單位時間材料切除率可提高3~6倍。當加工需要大量切除金屬的零件時,可使加工時間大大減少。

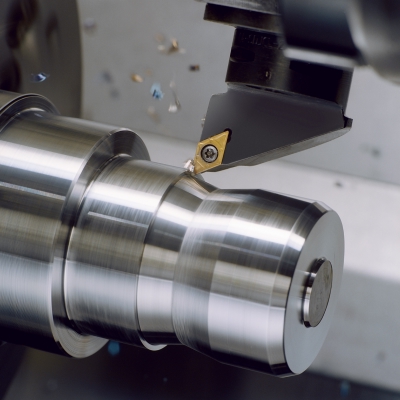

二、至少降低30%的切削力。

由於高速切削採用極淺的切削深度和窄的切削寬度,因此切削力較小,與常規切削相比,切削力至少可降低30%,這對於加工剛性較差的零件來說可減少加工變形,使一些薄壁類精細工件的切削加工成為可能。

三、加工質量得到提高。

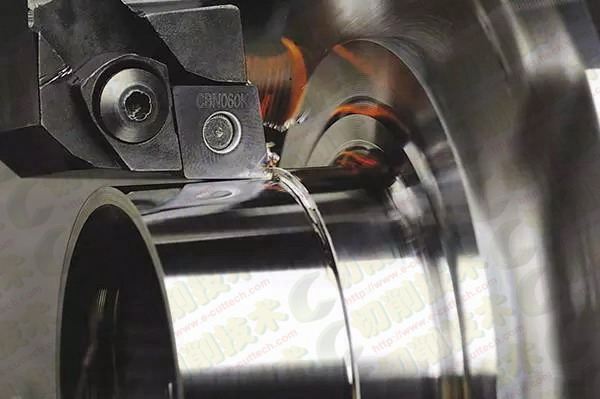

因為高速旋轉時刀具切削的激勵頻率遠離工藝系統的固有頻率,不會造成工藝系統的受迫振動,保證了較好的加工狀態。切削加工認準鈦浩,品質保障,由於切削深度、切削寬度和切削力都很小,使得刀具、工件變形小,保持了尺寸的精確性,也使得切削破壞層變薄,殘餘應力小,做到了高精度、低粗糙度加工。

從動力學角度分析頻率的形成可知,切削力的降低將減小由於切削力產生的振動即強迫振動、的振幅;轉速的提高使切削系統的工作頻率遠離機床的固有頻率,避免共振的發生;因此高速切削可大大降低加工表面粗糙度,提高加工質量。

四、降低加工能耗,節省製造資源。

由於單位功率的金屬切除率高、能耗低以及工件的在制時間短,從而提高了能源和設備的利用率,降低了切削加工在製造系統資源總量中的比例,符合可持續發展的要求。

五、簡化了加工工藝流程。

常規切削加工不能加工淬火後的材料,淬火變形必須進行人工修整或通過放電加工解決。高速切削則可以直接加工淬火後的材料,在很多情況下可完全省去放電加工工序,消除了放電加工所帶來的表面硬化問題,減少或免除了人工光整加工。

高速切削加工技術是21世紀的一種先進製造技術,有著強大的生命力和廣闊的應用前景。通過高速切削加工技術,可以解決在汽車模具常規切削加工中備受困擾的一系列問題。鈦浩機械是以機床主軸、回轉頂針、絲杠絲桿、軸加工、數控車床加工、刀柄刀桿、夾頭接桿為公司的主打產品,在美國、德國、日本等工業發達國家高速切削加工技術在大部分的模具公司都得到了廣泛應用,85%左右的模具電火花成形加工工序已被高速加工所替代。高速加工技術集高效、優質、低耗於一身,已成為國際模具製造工藝中的主流。

通過國內外汽車模具製造行業的高速切削加工技術實踐應用,高速切削加工技術具有如下優勢:

一、高速切削加工提高了加工速度

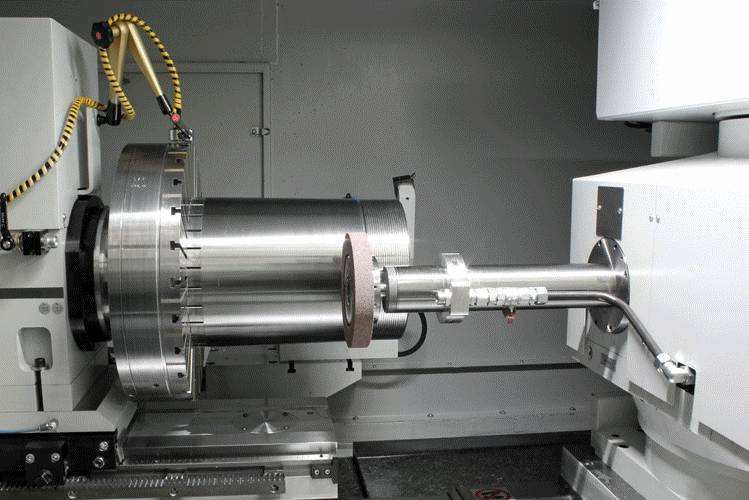

高速切削加工以高於常規切削10倍左右的切削速度對汽車模具進行高速切削加工。由於高速機床主軸激振頻率遠遠超過「機床—刀具—工件」系統的固有頻率範圍,汽車模具加工過程平穩且無衝擊。

二、高速切削加工生產效率高

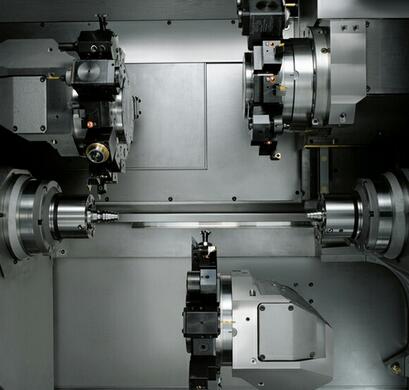

用高速加工中心或高速銑床加工模具,可以在工件一次裝夾中完成型面的粗、精加工和汽車模具其他部位的機械加工,即所謂「一次過」技術(One Pass Machining)。高速切削加工技術的應用大大提高了汽車模具的開發速度。

三、高速切削加工可獲得高質量的加工表面

由於採取了極小的步距和切深,高速切削加工可獲得很高的表面質量,甚至可以省去鉗工修光的工序。

四、簡化加工工序

常規銑削加工只能在淬火之前進行,淬火造成的變形必須要經手工修整或採用電加工最終成形。則可以通過高速切削加工來完成,而且不會出現電加工所導致的表面硬化。另外,由於切削量減少,高速加工可使用更小直徑的刀具對更小的圓角半徑及模具細節進行加工,節省了部分機械加工或手工修整工序,從而縮短了生產周期。

五、高速切削加工使汽車模具修復過程變得更加方便

汽車模具在使用過程中往往需要多次修復以延長使用壽命,如果採用高速切削加工就可以更快地完成該工作,取得以銑代磨的加工效果,而且可使用原NC程序,無需重新編程,且能做到精確無誤。

六、高速切削加工可加工形狀複雜的硬質汽車模具

由高速切削機理可知:高速切削時,切削力大為減少,切削過程變得比較輕鬆,高速切削加工在切削高強度和高硬度材料方面具有較大優勢,可以加工具有複雜型面、硬度比較高的汽車模具。

隨著切削速度的提高,單位時間毛坯材料的去除率增加,切削時間減少,加工效率提高,從而縮短了產品的製造周期,提高了產品的市場競爭力。同時,高速切削加工的小量快進使切削力減少,切屑的高速排除,減少了工件的切削力和熱應力變形,提高了剛性差和薄壁零件切削加工的可能性。由於切削力的降低,轉速的提高使切削系統的工作頻率遠離機床的低階固有頻率,而工件的表面粗糙度對低階頻率最為敏感,由此降低了表面粗糙度。

在模具的高淬硬鋼件(hrc45~65)的加工過程中,採用高速切削可以取代電加工和磨削拋光的工序,避免了電極的製造和費時的電加工時間,大幅度減少了鉗工的打磨與拋光量。一些市場上越來越需要的薄壁模具工件,高速銑削可順利完成。而且在高速銑削cnc加工中心上,模具一次裝夾可完成多工步加工。這些優點在資金回轉要求快、交貨時間緊急、產品競爭激烈的模具等行業是非常適宜的。