尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接❤️

鋰電池的安全性是動力電池最關注的問題之一。電池的安全性和電池組的設計、濫用條件有很大關係。對於單電池來講,安全性除了和正極材料有關,與負極,隔膜以及電解液都有很大關係。

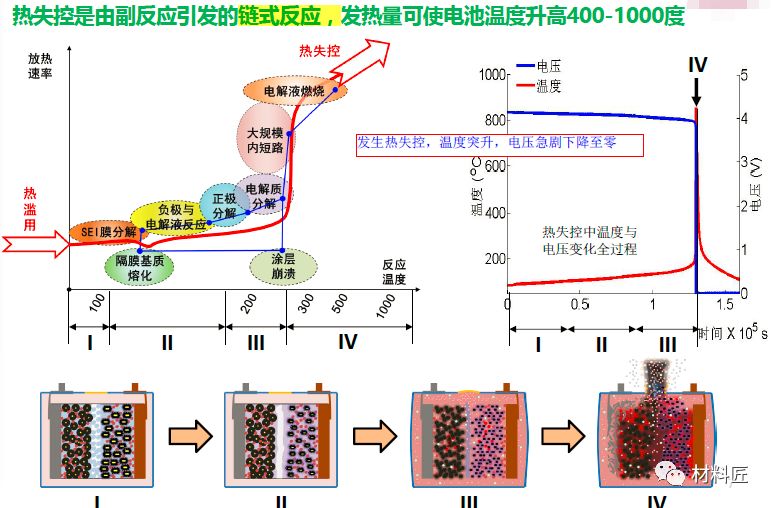

鋰離子電池熱失控過程

電池熱失控都是由於電池的生熱速率遠高於散熱速率,且熱量大量累積而未及時散發出去所引起的。從本質上而言,「熱失控」是一個能量正反饋循環過程:升高的溫度會導致系統變熱,系統變熱後溫度升高,又反過來讓系統變得更熱。不嚴格的劃分,電池熱失控可以分為三個階段:

鋰離子電池熱失控過程圖

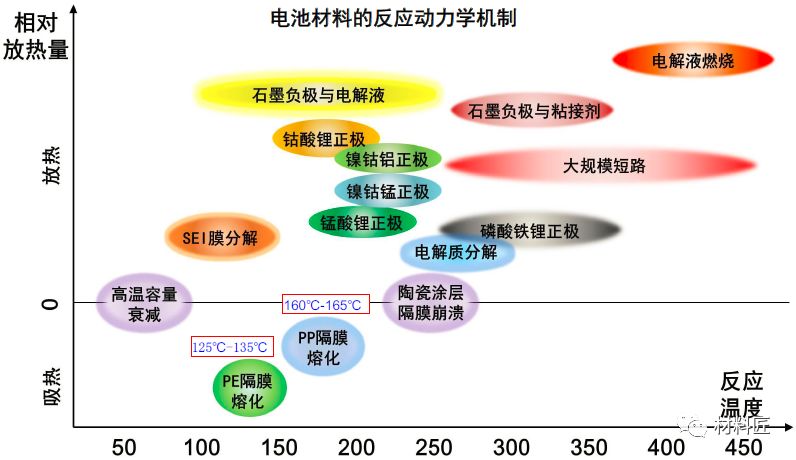

不同種類鋰電池熱失控反應動力學機制研究

第1階段:電池內部熱失控階段

由於內部短路、外部加熱,或者電池自身在大電流充放電時自身發熱,使電池內部溫度升高到90℃~100℃左右,鋰鹽LiPF6開始分解;對於充電狀態的碳負極化學活性非常高,接近金屬鋰,在高溫下表面的SEI膜分解,嵌入石墨的鋰離子與電解液、黏結劑會發生反應,進一步把電池溫度推高到150℃,此溫度下又有新的劇烈放熱反應發生,例如電解質大量分解,生成PF5,PF5進一步催化有機溶劑發生分解反應等。

第2階段:電池鼓包階段

電池溫度達到200℃之上時,正極材料分解,釋放出大量熱和氣體,持續升溫。250-350℃嵌鋰態負極開始與電解液發生反應。

第3階段:電池熱失控,爆炸失效階段

在反應發生過程中,充電態正極材料開始發生劇烈分解反應,電解液發生劇烈的氧化反應,釋放出大量的熱,產生高溫和大量氣體,電池發生燃燒爆炸。

鋰離子電池材料的安全性

負極材料

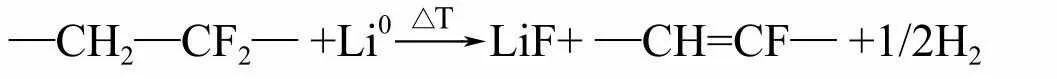

負極材料雖然比較穩定,但嵌鋰狀態下的碳負極在高溫下會發生如下反應:

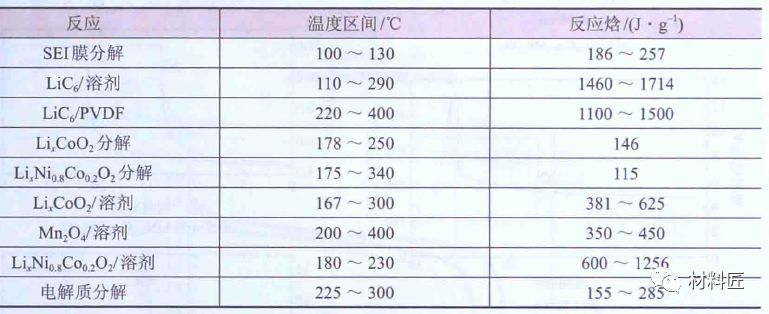

負極與電解液之間的反應包括以下三個部分:SEI的分解;嵌入負極的鋰與電解液的反應;嵌入負極的鋰與黏結劑的反應。常溫下電子絕緣的SEI膜能夠防止電解液的進一步分解反應。但在100℃左右會發生SEI膜的分解反應。SEI放熱分解反應的反應式如下:

盡管SEI分解反應熱相對較小,但其反應起始溫度較低,會在一定程度上增加負極片的「燃燒」擴散速度。

鋰離子電池各種放熱反應的溫度區間與反應焓

在更高溫度下,負極表面失去了SEI膜的保護,嵌入負極的鋰將與電解液溶劑直接反應有C2H4O產生,可能為乙醛或氧化乙烯。嵌入鋰的石墨在300℃以上與熔融的PVDF–HPF共聚物發生如下反應:

反應熱隨著嵌鋰程度的增加而增加,反應熱隨黏結劑種類不同而不同。通過成膜添加劑或鋰鹽增加其熱穩定性。降低嵌入負極的鋰與電解液反應熱的途徑包括以下兩個方面:減少嵌入負極的鋰和減小負極的比表面積。減少嵌入負極的鋰是說在正負極的配比上一定要適當,負極要過量3%~8%左右。降低負極的比表面也可以有效改進電池的安全性,有文獻報導,碳負極材料比表面從0.4m2·g–1增加到9.2m2·g–1時,反應速率增加了兩個數量級。但如果比表面過低將會降低電池的倍率性能和低溫性能。這需要通過合理的負極結構設計和電解液配方優化,提高鋰離子在負極固相擴散速率和獲得具有良好離子導電率的SEI膜。另外,盡管黏結劑在負極中的重量比十分小,但是其與電解液的反應熱十分可觀。因此,通過減少黏結劑的量或選擇合適的黏結劑將有利於改善電池的安全性能。

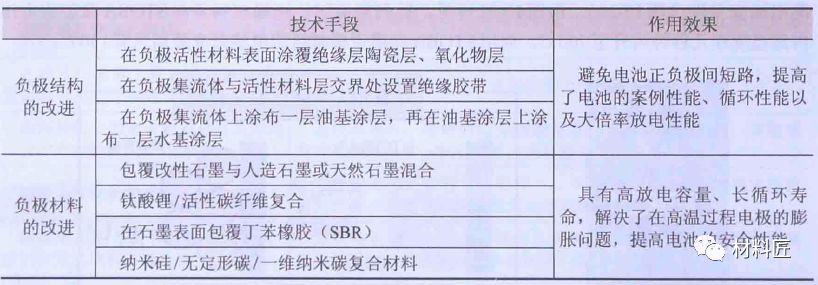

文獻通過對專利的分析也認為解決碳負極材料安全性的方法主要有降低負極材料的比表面積、提高SEI膜的熱穩定性。在現有的國內專利申請中,改進負極材料及結構進而提高電池安全性能的相關技術。

專利文獻中對負極材料及負極結構的改進研究

正極材料

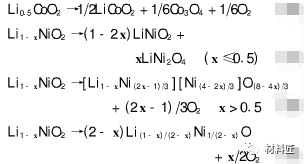

常見的正極材料在溫度低於650℃時是穩定的,在充電時處於亞穩定狀態,溫度升高時發生如下反應。

放出的氧氣會使溶劑氧化:

正極是直接與電解液反應還是放出氧氣後發生反應有確切的說法嗎?

常見正極材料的DSC測試結果:

對正極材料熱穩定性分析可得出以下幾點結論:

第一,正極材料與溶劑的反應機理有待深入研究;

第二,正極的分解反應及其與電解液的反應放熱量比較大,在大多數情況下是造成電池爆炸的主要原因;

第三,採用三元或LFP正極材料相對LCO可以提高電池的安全性。

電解液

鋰離子電池電解液基本上是有機碳酸酯類物質,是一類易燃物。常用電解質鹽六氟磷酸鋰存在熱分解放熱反應。因此提高電解液的安全性對動力鋰離子電池的安全性控制至關重要。

LiPF6的熱穩定性是影響電解液熱穩定的主要因素。因此,目前主要改善方法是採用熱穩定性更好的鋰鹽。但由於電解液本身分解的反應熱十分小,對電池安全性能影響十分有限。對電池安全性影響更大的是其易燃性。降低電解液可燃性的途徑主要是採用阻燃添加劑。

目前,引起人們重視的鋰鹽有LiFSI[雙(氟磺酸)亞胺鋰]和硼基鋰鹽。其中,雙草酸硼酸鋰(LiBOB)的熱穩定性較高,分解溫度為302℃,可在負極形成穩定的SEI膜。LiBOB作為鋰鹽和添加劑可以改進電池的熱穩定性。另外,二氟草酸硼酸鋰(LiODFB)結合了LiBOB和四氟硼酸鋰(LiBF4)的優勢,也有希望用於鋰電池的電解液中。

除了電解質鹽的改進,還應採用阻燃添加劑改進電池的安全性能。電解液中的溶劑之所以會發生燃燒,是因其本身發生了鏈式反應,如能在電解液中添加高沸點、高閃點的阻燃劑,可改善鋰離子電池的安全性。已報導的阻燃添加劑主要包括三類:有機磷系、氟代碳酸酯和復合阻燃添加劑。盡管有機磷系阻燃添加劑,具有較好的阻燃特性和良好的氧化穩定性,但其還原電位較高,與石墨負極不兼容,黏度也較高,導致電解液電導率降低和低溫性能變差。加入EC等共溶劑或成膜添加劑可以有效提高其與石墨的兼容性,但降低了電解液的阻燃特性。復合阻燃添加劑通過鹵化或引入多官能團能提高其綜合性能。另外氟代碳酸酯由於其閃點高或無閃點、有利於在負極表面成膜、熔點低等特點,也具有較好的應用前景。

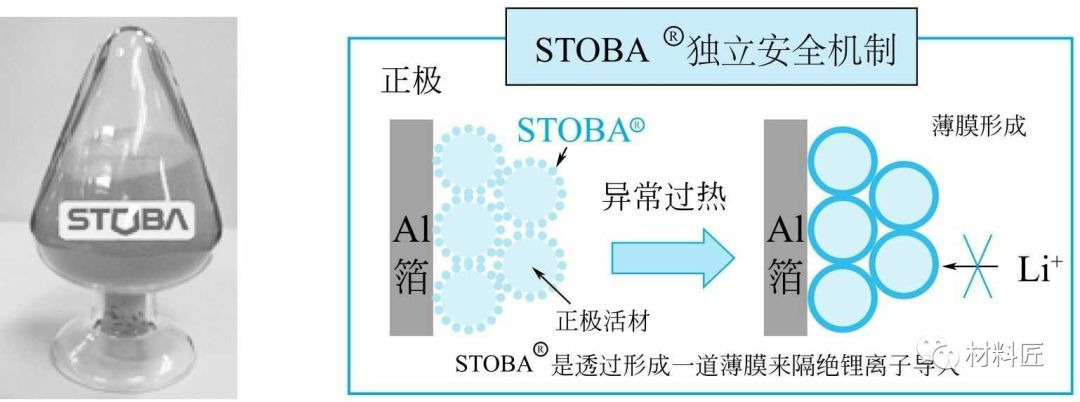

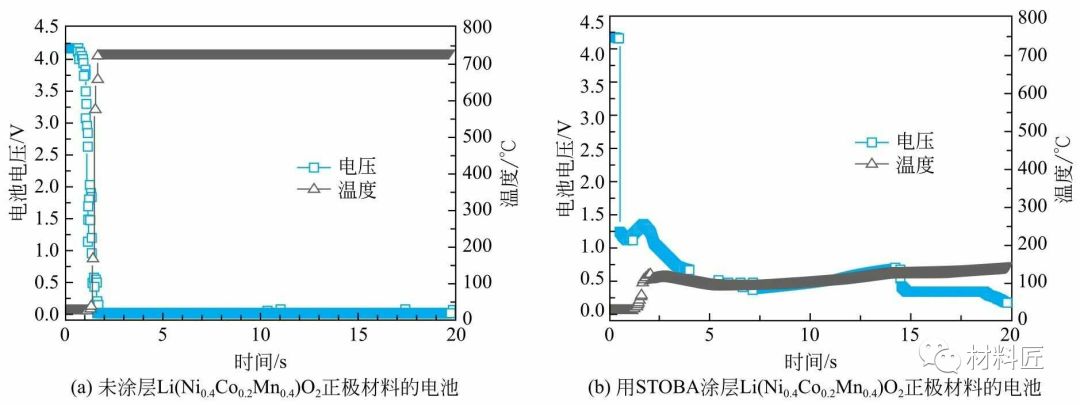

上圖採用一種奈米級樹枝狀結構的高分子化合物(STOBA)對NCM(424)進行塗層,當鋰電池發生異常,產生高溫時,會形成一道薄膜阻隔鋰離子間的流動,穩定鋰電池,借以提高電池安全度。由下圖可見,針刺實驗時,正極材料未塗STOBA塗層的電池內部溫度在幾秒鐘內升至700℃,而用STOBA塗層正極材料的電池溫度最高只有150℃。

隔膜

目前,已商品化的鋰離子電池隔膜主要有三類,分別為PP/PE/PP多層復合微孔膜、PP或PE單層微孔膜和塗布膜。廣泛使用的隔膜主要為聚烯烴微孔膜,這種隔膜的化學結構穩定,力學強度優良,電化學穩定性好。

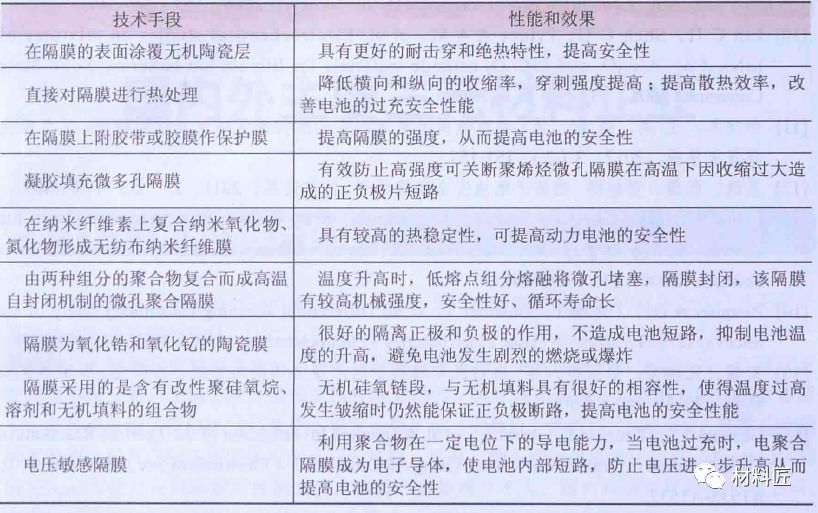

隔膜垂直方向上的機械強度越高,電池發生微短路的概率就越小;隔膜的熱收縮率越小,電池的安全性能越好。隔膜的微孔關閉功能也是改進動力電池安全性的另一方法;凝膠類聚合物電解質具有較好的保液性,採用這種電解質的電池比常規液態電池具有更好的安全性;除此,陶瓷隔膜也可以改進電池的安全性。常見的國內專利文獻對鋰電池隔膜的制備和處理類型,見下表。

專利文獻中對隔膜的改進情況

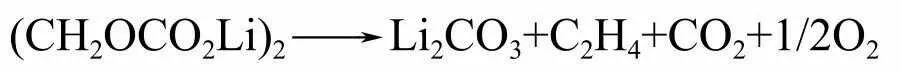

EIS由兩層物質構成,內層主要成分是Li2CO3,而其外層主要成分是烷基碳酸鋰如(CH2OCOLi)2等。當電池內部溫度為80℃-120℃時,外層逐漸發生分解,放出熱量生成氣體,反應方程式如下。在SEI熱解反應中,其反應溫度和放熱量與鋰鹽種類、溶劑組成、負極活物質及電池循環次數有關。

(CH2OCOLi)2→ Li2CO3+CH2=CH2+1/2O2+CO2

Li+ (CH2OCOLi)2→ 2Li2CO3+CH2=CH2

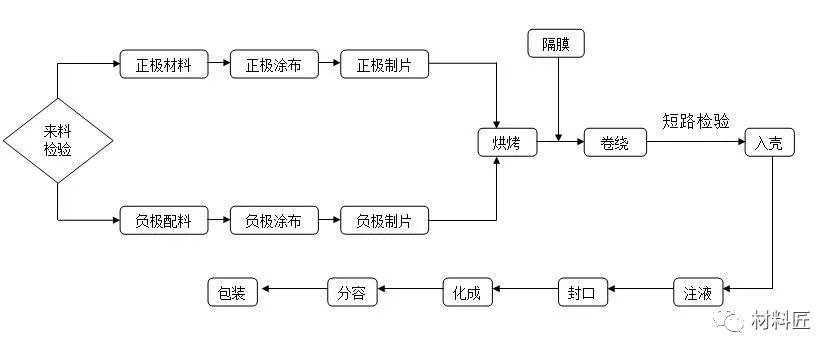

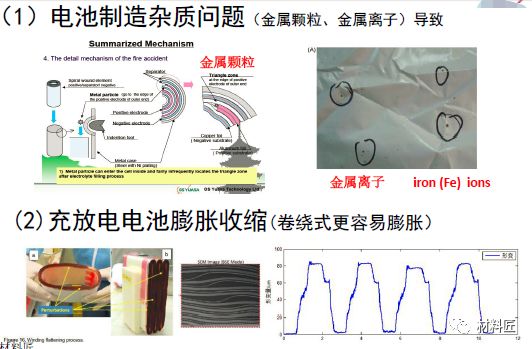

工藝設計與熱失控

電池的生產工藝非常複雜,即使進行嚴格控制,也不能完全避免生產過程中的金屬雜質或毛刺。若電池內部出現雜質、毛刺或枝晶,經過放大和惡化導致電導率升高,溫度上升,化學反應和放電發熱所產生的熱量不斷累積,最終可能造成電池的熱失控。

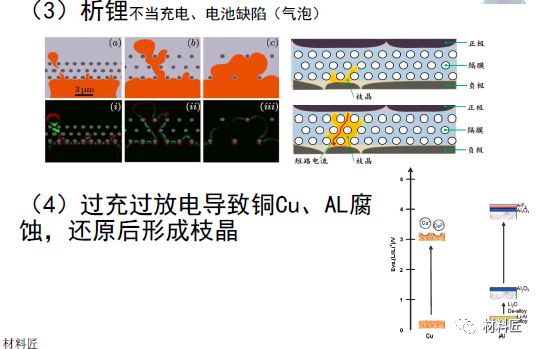

負極容量不足

當正極部位對面的負極部位容量不足,或是根本沒有容量時,充電時所產生的部分或全部的鋰就無法插入負極石墨的間層結構中,會析在負極的表面,形成突起狀「枝晶」,而下一次充電時,這個突起部分更容易造成鋰的析出,經過幾十至上百次的循環充放電後,「枝晶」會長大,最後會刺穿隔膜紙,使內部產生短路。電芯急劇放電,產生大量的熱,燒壞隔膜,而造成更大的短路現象,高溫會使電解液分解成氣體,負極碳和隔膜紙燃燒,造成內部壓力過大,當電芯的外殼無法承受這個壓力時,電芯就會爆炸。

水份含量過高

水份可以和電芯中的電解液反應,生產氣體,充電時,可以和生成的鋰反應,生成氧化鋰,使電芯的容量損失,易使電芯過充而生成氣體,水份的分解電壓較低,充電時很容易分解生成氣體,當這一系列生成的氣體會使電芯的內部壓力增大,當電芯的外殼無法承受時,電芯就會爆炸。

內部短路

由於內部產生短路現象,電芯大電流放電,產生大量的熱,燒壞隔膜,而造成更大的短路現象,這樣電芯就會產生高溫,使電解液分解成氣體,造成內部壓力過大,當電芯的外殼無法承受這個壓力時,電芯就會爆炸。

雷射焊時,熱量經殼體傳導到正極耳上,使正極耳溫度高,如果上部膠紙沒有隔開正極耳及隔膜,熱的正極耳就會使隔膜紙燒壞或收縮,造成內部短路,而形成爆炸。

高溫膠紙包住負極耳

在負極耳點焊時,熱量傳導到負極耳上,如果高溫膠紙未貼好,負極耳上的熱量就會燒壞隔膜,造成內部短路,形成爆炸。

貼底部膠未完全包住底部

客戶在底部鋁鎳復合帶處點焊時,會在底部殼壁產生大量的熱,傳導極芯的底部,如果高溫膠紙未完全包住隔膜,會燒壞隔膜,造成內部短路,形成爆炸。

過充

電芯過充電時,正極的鋰過度放出會使正極的結構發生變化,而放出的鋰過多也容易無法插入負極中,也容易造成負極表面析鋰,而且,當電壓達到4.5V以上時,電解液會分解生產大量的氣體。上面種種均可能造成爆炸。

外部短路

外部短路可能由於操作不當,或誤使用所造成,由於外部短路,電池放電電流很大,會使電芯的發熱,高溫會使電芯內部的隔膜收縮或完全壞壞,造成內部短路,因而爆炸。

負極容量不足的工位

負極包不住正極,正負極分檔配對錯誤,負極壓片時壓死,負極顆粒,負極露箔,負極凹點,負極劃痕,負極暗痕,負極塗布不均,正極頭尾部堆料,正極塗布不均,正極敷料量偏大,正負極攪拌不均,負極來料容量偏低,正極來料容量偏高,負極容量不足。

水份含量過多的工位

封口太慢而吸潮,陳化時吸潮,電解液水份含量過大,註液前烘烤未烘幹或吸潮,組裝烘烤時未烘幹,塗布時正負極未烘幹,正極打膠配料時吸潮,正極烘烤不充分,水份含量過高。

內部短路的工位

貼底部膠未完全包住底部,高溫膠紙包住負極耳,上部膠位置不對,烘烤時溫度太高烘壞隔膜,雷射焊短路電芯未檢出,組裝微短路電芯下流,組裝短路電芯未檢出,壓扁時壓力太大,隔膜紙有砂眼,卷繞不齊,負極鉚焊未拍平,有毛刺,正負極分小片毛刺,正負極分小片掉料,內部短路。

過充可能的工位

用戶使用時充電器電壓偏大,檢測時個別點電壓偏大,檢測時電流設置過大,電芯容量不足,預充櫃個別點電流過大,預充時電流設置過大,過充。

外部短路可能的工位

保護線路板失效,用戶在使用時正負極短路,電芯在周轉過程中打火,上電芯未對好,造成正負極接觸,外部短路。

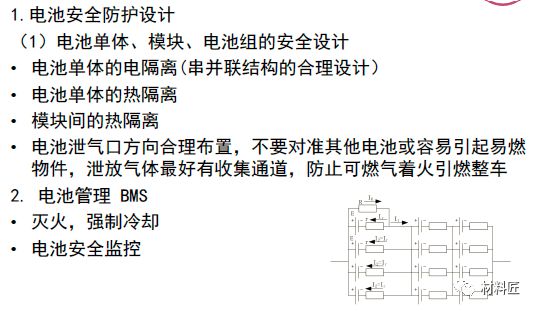

防止鋰離子電池爆炸的措施

鋰離子電池安全性問題是個複雜的綜合性問題。電池安全性最大的隱患是電池隨機發生的內短路,產生現場失效,引發熱失控。所以開發和使用熱穩定性高的材料是將來改善鋰離子電池安全性能的根本途徑和努力的方向。

提高電池材料的熱穩定性

正極材料可以通過優化合成條件 ,改進合成方法 ,合成熱穩定性好的材料 ;或使用復合技術(如摻雜技術)、表麵包覆技術(如塗層技術)來改善正極材料的熱穩定性。

負極材料的熱穩定性與負極材料的種類、材料顆粒的大小以及負極所形成的SEI膜的穩定性有關。如將大小顆粒按一定配比制成負極即可達到擴大顆粒之間接觸面積,降低電極阻抗,增加電極容量,減小活性金屬鋰析出可能性的目的。

SEI 膜形成的質量直接影響鋰離子電池的充放電性能與安全性,將碳材料表面弱氧化,或經還原,摻雜,表面改性的碳材料以及使用球形或纖維狀的碳材料有助於SEI膜質量的提高。

電解液的穩定性與鋰鹽、溶劑的種類有關。採用熱穩定性好的鋰鹽,電位穩定窗口寬的溶劑可以提高電池的熱穩定性。在電解液中添加一些高沸點、高閃點和不易燃的溶劑可以改善電池的安全性。

導電劑與黏結劑的種類與數量也影響著電池的熱穩定性,黏結劑與鋰在高溫下反應產生大量的熱 ,不同黏結劑發熱量不同 , PVDF 的發熱量幾乎是無氟黏結劑的2倍 ,用無氟黏結劑代替PVDF可以提高電池的熱穩定性。

提高電池過充保護能力

為防止鋰離子電池過充 ,通常採用專用的充電電路來控制電池的充放電過程 ,或者在單個電池上安裝安全閥以提供更大程度的過充保護 ; 其次也可採用正溫度系數電阻器(PTC),其作用機理為當電池因過充而升溫時 ,增大電池的內阻 ,從而限制過充電流 ;還可採用專用的隔膜 ,當電池發生異常引起隔膜溫度過高時 ,隔膜孔隙收縮閉塞 ,阻止鋰離子的遷移 ,防止電池的過充。

防止電池的短路

對於隔膜而言而言,孔率為40%左右,且分布均勻,孔徑為10nm的隔膜能阻止正負極小顆粒運動,從而提高鋰離子電池的安全性;

隔膜的絕緣電壓與其防止正負極的接觸有著直接的關係 ,隔膜的絕緣電壓依賴於隔膜的材質、結構以及電池的裝配條件。

採用熱閉合溫度和熔融溫度差值比較大的復合隔膜 (如PP/PE/PP)可防止電池熱失控。將隔膜表面塗覆陶瓷層提高隔膜耐溫性。利用低熔點的PE(125℃) 在溫度較低的條件下起到閉孔作用, PP(155℃) 又能保持隔膜的形狀和機械強度 ,防止正負極接觸 ,保證電池的安全性。

大家都知道以石墨負極替代金屬鋰負極,從而使充放電過程中鋰在負極表面的沉積和溶解變為鋰在碳顆粒中的嵌入和脫出,防止了鋰枝晶的形成。但這並不代表鋰離子電池的安全性已經解決,在鋰離子電池充電過程 ,如果正極容量過多,就會出現金屬鋰在負極表面沉積,負極容量過多,電池容量損失較嚴重。

塗布厚度及其均一性也影響鋰離子在活性物質中的嵌入和脫出。例如負極面密度較厚不均一, 因此充電過程中各處極化大小不同, 就有可能發生金屬鋰在負極表面局部沉積。

此外,使用條件不當也會引起電池的短路,低溫條件下,由於鋰離子的沉積速度大於嵌入速度 ,從而導致金屬鋰沉積在電極表面引起短路。因此,控制好正負極材料的比例,增強塗布的均勻性等是防止鋰枝晶形成的關鍵。

此外,黏結劑的晶化、銅枝晶的形成也會造成電池內部短路。在塗布工藝中 ,通過塗布烘烤加熱將漿料中溶劑全部除去,若加熱溫度過高,則黏結劑也有可能發生晶化,會使活性物質剝落,使電池內部短路。

在過放條件下,當電池過放至1-2V時,作為負極集電體的銅箔將開始溶解,並於正極上析出,小於1V時正極表面則開始出現銅枝晶, 使鋰離子電池內部短路。