尋夢新聞LINE@每日推播熱門推薦文章,趣聞不漏接❤️

風力發電是世界上增長最快的可再生能源之一,能有效解決常規能源尤其是石化能源帶來的能源短缺、環境污染及溫室效應等問題,全球每年的風能大約相當於每年耗煤量的1000倍以上。目前,風力發電在發達國家已經形成相當的規模,德國、西班牙、丹麥、美國和印度等都得到了大規模應用,2003-2006年,世界風能市場以每年40%的速度增長。2006年以來,石油同煤炭價格超乎預料的持續上漲又進一步加劇了風力發電的增長勢頭。國家在《可再生能源發展「十一五」規劃》中將風電發展目標翻了一番,但事實上, 僅2007年全國風電並網發電裝機容量就已達403萬千瓦,同比增長94. 4%,這一年的發展規模相當於2007年以前所有年份的總和,全國風力發電總裝機容量就在2008年將遠遠超過「十一五」末期的500萬千瓦規劃目標。風力發電的迅猛發展又進一步推動了發電機組和塔架等主要配件的發展,因此,未來幾年大陸對風力發電塔架的需求將呈井噴式發展。

1、國內塔桿焊接設備現狀

目前國內對塔桿的焊接裝備仍以通用的輔機具為主,難以做到多條焊縫同時高效、優質的焊接,國外相關產品極其昂貴,未能進入中國市場。風力發電塔架由於長度大、承重大、變截面等特點對焊接質量要求較高,尤其是海上風力發電。塔桿焊接的工作量極大,一條塔桿有多條焊縫加工工序很長,對於環縫焊接,現有的焊接方式採用操作機配滾輪架方式,一根塔桿放於滾輪架上,多條縫縫通過操作機進行焊接,每焊完一條焊縫操作機器挪一鎰位置。由於塔桿變截面等因素,這種焊接裝備僅能做到 一條環縫焊接,要想提高效率,只能採用更多的設備,或更大規模地擴大廠戶面積。一節焊接工件和現有環縫焊接裝備。

現有焊接設備的自動化程度不高,工人的勞力強度大,直接影響焊接質量和生產效率。在國外,焊縫自動跟蹤系統,焊劑自動輸送系統已普遍使用,而國內基本用人工辦法。針對目前國內的生產現狀,提高生產效率,提高廠房單位面積的產值,是研究風力發電塔焊接設備的目標,結合伺服送絲技術,過程故障智能判定技術、模糊控制技術和焊接工藝,設計工作範圍大、控制精度高的大型自動焊接設備。

2、蘇州品超焊接機器人專機設備簡介

在吸取國外同類產品優點基礎上,結合大陸發現現狀,充分發揮蘇州品超智能在自動焊接專機方面的人才優勢,技術優勢和經驗積累,開發了風力發電塔桿大型自動化焊接專機技術,做到變截面塔桿5條環縫同時焊接,可顯著提高工作效率,縮短生產周期,改變了多台焊機同時焊接時需要到不同控制箱處調節焊接參數或是給定不準的做到現狀,主機控制系統通過總線方式實時控制多台焊接,所有焊接參數的調節和顯示集中到操作台和觸摸屏,或控制多台焊槍在多條焊縫同時焊接,各焊縫採用焊縫跟蹤技術,自動調節焊槍位置,操作員通過視頻在線監控多條焊縫,可顯著節省人力。

3、焊接系統設計和技術路線

外環縫採用大跨度龍門結構,多焊接小車做到多焊縫同時時焊接,內環縫由位於長梁操作架的多個焊接小車做到多焊縫同時焊接,內縱縫主體由操作機及相應配套小車組成,外縱縫主體由立柱與升降平台組成,焊接參數由多交流伺服電機和焊接參數反饋系統等做到多閉環控制,信號輸入充分考慮抗干擾能力,焊縫跟蹤引入PT調節和智能模糊控制。

4、機器人焊接專機機械結構設計

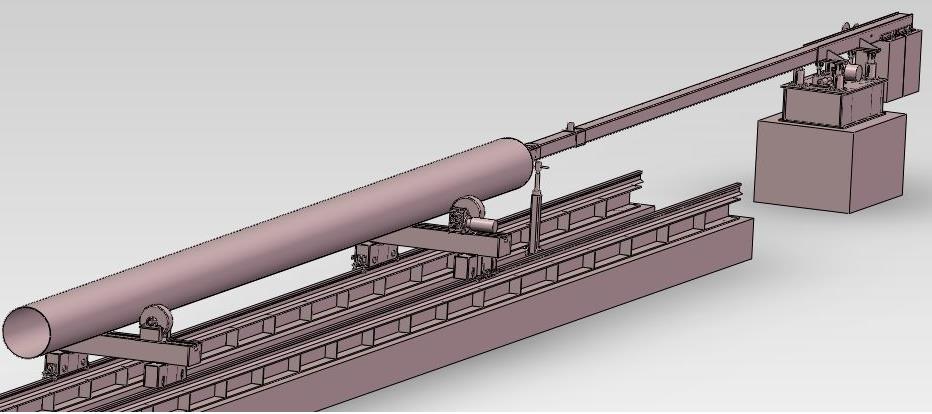

(1)外環縫自動焊機,由大跨度可移動龍門操作架、焊接小車、滾輪架、專用埋弧焊機、焊劑輸送回收系統、電視監控系統、焊縫自動跟蹤器等部分組成。大跨度龍門架前後各有兩組立柱,由型鋼及鋼板拼焊而成,每組立柱底部有一組滾輪,前面兩組為驅動辦,由一台交流變頻器控制其同步及調速。焊接小車可在橫梁上行走,到達焊接位置,其上裝有驅動電機、焊槍垂直升降柱及徑向調整滑塊架、焊縫跟蹤架及跟蹤頭、埋弧焊機頭、焊絲盤、單元操作控制箱。

(2)內縱縫自動焊機,由立柱、橫梁、滑板機構、行走小車、機頭電動微調滑架等組成。立柱是內縱縫操作機的主要支撐部件。立柱固裝在地上,可水平翻轉,立柱上還加工有導軌,通過滑板機械帶動橫梁上下移動。橫梁安裝在滑板機械上,焊接機頭安裝在小車上,由電機驅動沿著橫梁上的導軌和齒條行走,完成焊接。小車行走速度變頻無級可調。行走小車上還安裝有焊劑輸送回收系統及電動十字滑架,可隨時調整焊槍達到最接焊接位置。

(3)外縱縫自動焊機,由立柱、可升降平台、焊接小車等組成。立柱上帶有提升裝置,可提升平台以便適應不同的筒體直徑。焊接小車裝有電動滑動架和機頭,安裝在平台上的橫梁上,在橫梁上無級調速運行,變頻調速。平台上方為操作平台,帶安全護欄,方便操作人員操作。

(4)滾輪架,由一台主動滾輪架和一台從動滾輪架構成,主要動滾輪架主要由底座、滾輪、電機減速機構、控制系統等組成,採用鋼板及型鋼焊接而成的框架結構,保證了良好的剛性和工作狀態中設備的穩定性。從動滾輪架主要由底座、滾輪座、從動輪裝等組成,其底座、滾輪、滾輪座的結構和用途同主動滾輪架,從動輪裝置主要由軸承和滾輪組成,為被動回轉機構。從動滾輪架的從動輪可液壓升降,保證內外焊縫在焊接時處於不平位置。

5、控制系統

控制系統採用PLC、轉換模塊、通訊模塊、觸摸屏等作為主要控制部件。由於逆變焊機為大功率開關器件,易出現高頻干擾,因此部分電話中要加入TIL光電隔離電路和RC濾波電路。

(1)焊接參數的控制,為保證送絲質量,送絲控制由常用的焊機控制改成PLC在線控制,送絲裝置採用伺服電機,利用電機上的旋轉編碼器信號作為位置和速度反饋。PLC直接控制送絲速度,並給定焊接電壓,電流、送絲速度 的匹配關係,及時過載、黏絲、缺絲等的智能判定。由於桿體變截面,各焊縫速度一致但線速度不同,PLC還需根據各環縫的桿體直徑調整各焊縫的送絲量,確保各焊縫成型一致,並保證熔深、熔寬等符合工藝要求,每條焊縫的焊接參數控制方式。

由於該專機為大型焊接專機,控制系統離焊接電源和焊接機頭距離較大,焊接參數采樣必須考慮抗干擾能力,采樣頻率 必須遵守采樣定理,即采樣頻率w必須大於信號x(t)中最高頻率wm的兩倍,即wa大於等於2wmo,圖4為擬採用的信號調理及限幅電路原理圖,此電路主要將傳感器的輸出電流調整為AD模塊要求的電壓信號,並加入限幅電路以防止電壓過高損壞AD模塊。

(2)焊縫跟蹤系統,採用機械探針式傳感器,高精度直流電機控制十字滑板做到焊接過程,硬件部分採用進口公司成熟產品,控制主體採用單晶片、晶閘管、固態繼電器、DA模塊等電子器件做到 。為保證焊縫跟蹤精度,傳感器需要對偏移量反應靈敏,由於慣性和電動機反應滯後等原因,實際跟蹤過程中易出現振蕩現象,為此需要加入PI調節器或模糊控制等智能控制算法,控制結構如圖5,被控對象為水平和升降滑板,檢測參數為焊縫位移傳感器。

6、主要技術指標

(1)工件參數,可焊工件直徑為2500-5000mm,工件最大厚度8-45mm,每節最大長度3000mm

(2)焊接參數,焊接方法為埋弧焊,最大電流為1000A,焊絲直徑3/4/5mm

(3)焊縫自動跟蹤器參數,載重50kg,檢測範圍x、y各200mm,檢測速度為170mm/min,精度為0.25mm,允許承載能力矩1400kg/cm,驅動電機為高精度直流電機。

(4)滾輪架參數:承載80t,滾輪線速度120-1200mm/min,滾輪直徑580mm,滾輪寬度320mm。

7、結論

(1)加大國產埋弧焊電源開發力度,提高國產埋弧焊電源可靠性和焊接質量。目前有些出口塔桿,用戶要求必須用進口焊機進行焊接,這說明國內的焊接電源與進口的比還有很大差距

(2)塔桿生產企業要加要設備投入力度,尤其是焊前數控下料、坡口加工,目前大多數生產廠家坡口加工採用火焰切割小車,由於筒體長邊帶有弧線,火焰切割小車採用機械跟蹤的辦法,切割的越口角度不均勻,鈍邊薄厚不一,為後序焊接帶來很大的麻煩,採用冷加工辦法可很好的解決坡口不均問題,為自動焊接打下基礎,提高焊接質量和效率。

(3)採用新的焊接工藝,減少碳弧氣刨工序,改善工人的勞力強度。採用熔化極氣體保護焊打底,埋弧焊填充,蓋面工藝,可減少碳弧氣刨工序,大大提高生產效率。